Hai Sahabat blogger!!!

kali ini Saya memberikan informasi tentang Ebook Gratis yang bisa didownload oleh sahabat semuanya.

Siapapun yang lagi membutuhkan ebook-ebook dibawah ini ,Silahkan klik aja judul ebook nya!!!

1. Eletromagnetic William Hayt Book sixth edition[2001]

2. Renewable Energy

3. Ogata Control System Engineering 3th Edition

4.Ogata Control System Engineering 4th Edition

5. Ogata Control System Engineering 5th Edition

6.Teknologi Rekayasa Surya

7.Pengolahan Sinyal Digital dengan Pemrograman MATLab

8.Fisika untuk Sains dan Teknik jilid 2 [serway jeweet]

9.Mekanika Fluida

10.Termodinamika Teknik

11.Mekanika Klasik

12.Dinamika dan Mekanika untuk Perguruan Tinggi

13.Mekanika Fluida 1

14.Dasar-Dasar Getaran Mekanis

15.Panas dan Termodinamika

16.Essential MATLab [Brian D.Hahn]

17.Elementary Mathematical and Computa [C.G.Gibson]

18.Fundamental of Instrumentation [Dominique Placko]

19.Instrumentation and Application [John G. Webster]

20.Electronic Device and Circuit Theory seventh Edition [Robert L.Boylestad]

21.Finite element methods for electromagnetic [Stanley Humphries Jr.]

22.Digital Circuit Analysis and Design with an Introduction to CPLDs and FPGAs [Steven T.Karris]

23.Circuit Analysis with MATLab [Steven T.Karris]

24. Textbook of Electrical Technology vol.1

25. Textbook of Electrical Technology vol.2

26. Amphibionic Build your own Reptilian Robot [Karl William]

27. Basic Circuit Analysis 2th edition

28.C Programing for Microcontroller AVR , Joe Pardue & Smiley micros

29.C++ from the Ground up third edition Herbert Schildt

30.Calculus Varberg Purcell Rigdon 9 edition

31. Discrete Time Control System Katshuhik Ogata

32. Electric Machinery Fundamental Chapman

33. Electromagnetism for Electronic Engineering

34. Electronic Circuit Analysis 2nd Editin Dr.K.Lal.Kishore

36. Essential Electrodynamic 5th Edition Raymond Protheroe

37. Essential Electrodynamic 5th Edition solution Raymond Protheroe

38 General Chemistry 5th Edition James E.Brady

39.Mathematical Method for Physics a Concise Introduction

40. Practical Amplifier Diagram Jack Robin and Chaster

41. Process Industrial Instrument and Control Hand

42. Schaum Outline’s Programming with C 2nd Edition Byron Gottfried

43. Schaum Outline’s Mechanical Vibration

44Theory and Problem of Trigonometry 3rd Edition Robert E.Moyer and Frank Ayres

45. Simple Program Design

46. Phisics With Answer

47. Numerical Method for Engieering Chapra Canale

48. C++ Programming Language

50. Pemograman C dan Implementasinya

51.The PIC Microcontroller Your Personal Introductory Course Third Edition

52.PICMicro Microcontroller Pocket References

53. Fundamental Of C Programming

54. Barnett Embedded C Programming and the ATMEL AVR

55. Thomas Calculus 11th edition

56. Solution Manual Thomas Calculus 11th edition

57. M.R.Spiegel Vector Analysis Schaum series

58. Advanced Calculus and Analysis

59. Advanced Engineering Mathematics 10th edition

60. 1000 solved Problem in Classical Physics

61. Young and Freedman Solution Manual University of Physiscs 12 th Edition

62. Classical Mechanics Golstein

63. Solution Manual Classical Mechanics Golstein

64. Fundamental of Physics 8 th

kali ini Saya memberikan informasi tentang Ebook Gratis yang bisa didownload oleh sahabat semuanya.

Siapapun yang lagi membutuhkan ebook-ebook dibawah ini ,Silahkan klik aja judul ebook nya!!!

1. Eletromagnetic William Hayt Book sixth edition[2001]

2. Renewable Energy

3. Ogata Control System Engineering 3th Edition

4.Ogata Control System Engineering 4th Edition

5. Ogata Control System Engineering 5th Edition

6.Teknologi Rekayasa Surya

7.Pengolahan Sinyal Digital dengan Pemrograman MATLab

8.Fisika untuk Sains dan Teknik jilid 2 [serway jeweet]

9.Mekanika Fluida

10.Termodinamika Teknik

11.Mekanika Klasik

12.Dinamika dan Mekanika untuk Perguruan Tinggi

13.Mekanika Fluida 1

14.Dasar-Dasar Getaran Mekanis

15.Panas dan Termodinamika

16.Essential MATLab [Brian D.Hahn]

17.Elementary Mathematical and Computa [C.G.Gibson]

18.Fundamental of Instrumentation [Dominique Placko]

19.Instrumentation and Application [John G. Webster]

20.Electronic Device and Circuit Theory seventh Edition [Robert L.Boylestad]

21.Finite element methods for electromagnetic [Stanley Humphries Jr.]

22.Digital Circuit Analysis and Design with an Introduction to CPLDs and FPGAs [Steven T.Karris]

23.Circuit Analysis with MATLab [Steven T.Karris]

24. Textbook of Electrical Technology vol.1

25. Textbook of Electrical Technology vol.2

26. Amphibionic Build your own Reptilian Robot [Karl William]

27. Basic Circuit Analysis 2th edition

28.C Programing for Microcontroller AVR , Joe Pardue & Smiley micros

29.C++ from the Ground up third edition Herbert Schildt

30.Calculus Varberg Purcell Rigdon 9 edition

31. Discrete Time Control System Katshuhik Ogata

32. Electric Machinery Fundamental Chapman

33. Electromagnetism for Electronic Engineering

34. Electronic Circuit Analysis 2nd Editin Dr.K.Lal.Kishore

36. Essential Electrodynamic 5th Edition Raymond Protheroe

37. Essential Electrodynamic 5th Edition solution Raymond Protheroe

38 General Chemistry 5th Edition James E.Brady

39.Mathematical Method for Physics a Concise Introduction

40. Practical Amplifier Diagram Jack Robin and Chaster

41. Process Industrial Instrument and Control Hand

42. Schaum Outline’s Programming with C 2nd Edition Byron Gottfried

43. Schaum Outline’s Mechanical Vibration

44Theory and Problem of Trigonometry 3rd Edition Robert E.Moyer and Frank Ayres

45. Simple Program Design

46. Phisics With Answer

47. Numerical Method for Engieering Chapra Canale

48. C++ Programming Language

50. Pemograman C dan Implementasinya

51.The PIC Microcontroller Your Personal Introductory Course Third Edition

52.PICMicro Microcontroller Pocket References

53. Fundamental Of C Programming

54. Barnett Embedded C Programming and the ATMEL AVR

55. Thomas Calculus 11th edition

56. Solution Manual Thomas Calculus 11th edition

57. M.R.Spiegel Vector Analysis Schaum series

58. Advanced Calculus and Analysis

59. Advanced Engineering Mathematics 10th edition

60. 1000 solved Problem in Classical Physics

61. Young and Freedman Solution Manual University of Physiscs 12 th Edition

62. Classical Mechanics Golstein

63. Solution Manual Classical Mechanics Golstein

64. Fundamental of Physics 8 th

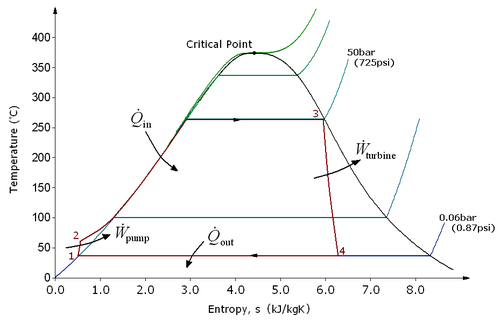

of that cycle. Increasing the temperature of the steam into the superheat region is a simple way of doing this. There are also variations of the basic Rankine cycle which are designed to raise the thermal efficiency of the cycle in this way; two of these are described below.

of that cycle. Increasing the temperature of the steam into the superheat region is a simple way of doing this. There are also variations of the basic Rankine cycle which are designed to raise the thermal efficiency of the cycle in this way; two of these are described below.